Samtlich direkt verfügbaren Klangplattensätze waren in zölligen Abmessungen, also Breitenabstufung 2 1/4", 2", 1,75" und 1,5". Daher sind unsere Rahmen-Eigenbauten auch für diese Plattenbreiten konzipiert.

Damit lag die Breitenabstufung also fest.

Dasselbe galt dementsprechend auch für die Lage der Schnüre, da diese im Rahmen geführt werden müssen. Damit mussten dann auch die Plattenlängen dem amerikansichen Vorbild entsprechen.

Die in den USA gänige Plattendicke von 1/2" = 12,7mm war in Deutschland in dem von uns gewünschten Material nicht zu beschaffen. Wir standen also vor der Alternative, die Platten aus 15mm starkem Material herauszufräsen, oder die Stimm-Geometrie auf die nächste Standarddicke von 12mm neu zu ermitteln.

Aufgrund des zeitlich nur sehr beschränkt möglichen Zugangs zu einer geeigneten Fräsmaschine haben wir uns dafür entschieden, die Plattenbreiten als Streifen aus 12mm dicken Standardplatten heraus sägen zu lassen.

- Zum Einen sind die Oberflächen der Streifen schon mit einigen Schäden (Kratzern, Dellen, ...) versehen, die wir dann auch in der fertigen Klangplatte haben.

- Zum Zweiten wiesen die Plattendicken doch erhebliche Toleranzen

auf, die von 12,0 bis 12,33 mm reichten.

- Bei der Ermittlung der erforderlichen Stimmgeometrie

(Modal-Analyse-Simulation) haben wir festgestellt, dass schon

Abweichungen im Bereich von nur 0,1 mm in der Plattendicke einen

sehr starken Einfluss auf das Klangspektrum haben. Daher mussten wir

jede einzelne Klangplatte nach dem Sägen genau vermessen und die

Stimmgeometrie auf die gemessene Plattenstärke anpassen.

Das hat zur Folge, dass wir die Stimmgeometrie so wie ermittelt nur für genau diesen einen Plattensatz verwenden können.

Der nächste Plattensatz wird daher aus 15mm starken Blechen herausgesägt werden. Anschließend werden die Streifen beidseitig auf eine exaktes Maß (z. B. 13mm) gefräst.

Was ist, wenn man die Geometrievorgaben verändert?

Um das herauszubekommen haben wir untersucht, ob man nicht zwecks Gewichsteinsparung auch Klangplatten aus nur 10mm dickem Material machen kann. Weil alle möglichen Jugend-Vibraphone stattdessen die Breite der Klangplatten, also die Mensur, verringern haben wir uns gedacht, dass wir einen anderen Weg testen wollen.

Wir haben in einer Simulation die Mensur und damit die Klangplattenbreite entsprechend dem amerkanischen Vorbild beibehalten, damit das Spielgefühl unverändet bleibt, dann aber die Plattendicke auf 10mm reduziert. Damit wir wieder auf das gewünschte Klangspektrum aus Schritt 1 kommen mussten wir die Plattenlängen ebenfalls reduzieren.

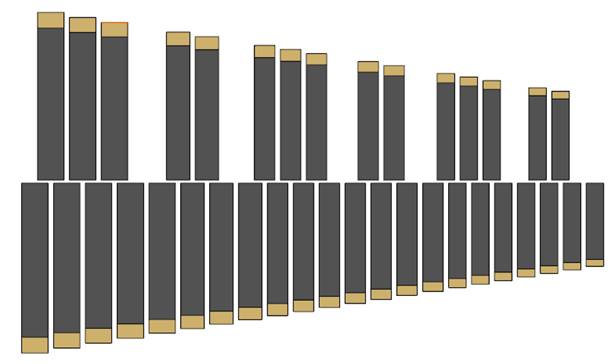

Wir haben bisher nicht den ganzen Klangplattensatz durchsimuliert, aber die Eckpunkte geprüft. Das Ergebnis ist der nebenstehend in grau über den goldenen M55er Platten dargestellte Klangplattensatz.

Das würde eine Gewichtseinsparung von rund 1,3 kg, also fast 10% der Klangplatten bewirken. Das Spielgefühl sollte durch die gleichbleibende Mensur weitgehend identisch sein und das Klangspektrum ebenfalls.

Unterschiedlich ausfallen würde das Amplitudenspektrum, also wie kräftig die einzelnen Obertonfrequenzen gegenüber den anderen und der Grunrequenz heraus stehen.