Schritt 3: Detailgeometrie

Sowohl das Klangspektrum, als auch die konkrete Stimmung der

Klangplatten werden ausschließlich durch materialabtragende Bearbeitung

(Fräsen, Feilen) an der Unterseite der Klangplatten erreicht. Ist das

Material einmal weg, ohne dass der gewünschte Klang erreicht wurde, muss

neues Material besorgt werden.

In der Literatur und auf Youtube gibt es zwar einige Angaben zum Stimmen

von Klangplatten, aber die sind doch alle eher unpräszise gehalten.

Nachfolgend ein paar beispielhafte Links:

https://www.youtube.com/watch?v=5PesHXkN2M8

http://faculty.smu.edu/ttunks/projects/merrill/MarimbaH.html

https://www.youtube.com/watch?v=QZPyBDtoYc0

http://www.lafavre.us/tuning-marimba.htm

a) Modalanalyse

Die Methode "Trial and Error" kann dann insbesondere beim Vibraphon wegen des Materials und aufwendigeren Bearbeitung schnell zu höheren Kosten führen.

Als Ingenieure haben wir daher die Modalanalyse, eine spezielle Form der

strukturdynamischen Simulation, verwendet, die mit vielen

handelsüblichen CAD-Systemen möglich ist. Dabei werden von einem Bauteil

mit beliebiger Geometrie die Eigenfrequenzen und Eigenschwingungsformen rechnerisch ermittelt. Die Ergebnisse könen

grafisch dargestellt werden.

Dadurch konnten wir jede geometrische Form (Materialabtrag) erst

simulieren und die dadurch erreichten Eigenfrequenzen, also das

Klangspektrum, mit unserem Ziel aus Schritt 1 vergleichen. Weiter

konnten wir testen, welche geometrische Änderung welche Wirkung

bezüglich der Eigenfrequenzen erreicht.

Die nachfolgend Abbildung zeigt die ersten 6 Eigenmoden einer bereits gestimmten Klangplatte (F3):

Die 3 gestimmten Eigenmode 1, 3 und 5 aus der Simulation erfüllen demnach das Klangziel aus Schritt 1 für die F3-Platte mit der Grundfrequenz 176 Hz und dem 4-fachen der Grundfrequenz (704 Hz). sowie dem 11-fachen der Grundfrequenz (1936 Hz) sehr gut!

Für die Modalanalyse haben wir das

Simulationsmodul von PTC verwendet.

https://www.ptc.com/en/products/cad/creo/simulation-analysis/structural-analysis

|

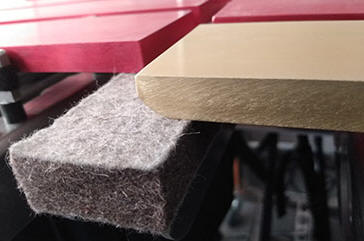

b) Erste eigene Klangplatte Es gibt eine Vielzahl an Möglichkeiten, eine rechteckige Klangplatte so zu bearbeiten, dass ein gewünschtes Klangspektrum erzielt wird. Bei unserer ersten Platte haben wir eine etwas unglückliche Strategie gewählt, die neben dem zentralen Ausschnitt in der Plattenmitte auch die äußeren Ränder verwendet hat. Diese Platte wurde noch von Hand mit der Feile (Strafarbeit) und dem Bandschleifer gestimmt. Aufgelegt auf den Rahmen zeigte sich dann, dass durch die Bearbeitung an den Kanten die Pedaldämpfung im Vergleich zu den Nachbarplatten uneinheitlich geworden war. Trotzdem war diese Platte ein großer Erfolg, da das konkrete Klangergebnis perfekt zu unserer ersten Simualtion gepasst hat. |

|

c) Stimmgeometrie

Im weiteren Verlauf haben wir uns dann aus einer Vielzahl an Simualtionen unsere parametrische Stimmgeometrie festgelegt:

Zunächst wird die Größe (Radius R, Länge L und

Tiefe T) der zentralen Aussparung definiert.

Im zweiten Schritt werden die symmetrisch

liegenden Stimmpunkte A, beschrieben ducrh die Tiefe A, die Lage xA und den

Radius RA definiert.

Dabei haben wir daruaf geachtet, dass wir die Lage xA in die Knotenpunkte des 5.

Eigenmodes gelegt haben.

Im dritten Schritt wird der zentrale Stimmpunkt B, gegeben durch die Tiefe B und den Radius RB definiert.

Mit diesen 8 Parametern wird die Stimmgeometrie

bei gegebener Platten-Makrogeometrie vollständig beschrieben.

Bei den höheren Platten fällt die Länge L weg, da die

beiden Radien R in der Mitte zusammenwachsen.

d) Qualität der Simulation

Die vielen Nachmessungen haben gezeigt, dass unsere

Simulationen meist deutlich unter 1% Fehler zur tatsächlich gefrästen

Klangplatte lagen.

Somit ist der Weg über eine simulierte Modalanalyse ein sehr gut geeigneter

Ansatz.

e) Zukünftige Stimmgeometrie

Wie schon im Schritt 2 beschrieben hat uns die überraschend große Toleranzspanne der Plattendicke (12,0 bis 12,3 mm) einige Probleme gemacht, was dazu geführt hat, dass wir alle Platten vor der Modalanalyse einzeln exakt vermessen mussten und letzdlich - das ist viel schlimmer - das Analyseergebnis nicht auf einen nächsten Klangplattensatz übertragen können.

Beim nächsten Plattensatz werden wir daher dickeres Material verwenden (15 mm) und beidseitig auf unsere Nenndicke exakt herunter fräsen. Dann brauchen wir nur noch einen Satz Simulationen für alle zukünftigen Plattensätze, die wir eventuell herstellen wollen.